Как промышленный ИИ вышел за пределы пилотов и начал приносить прибыль

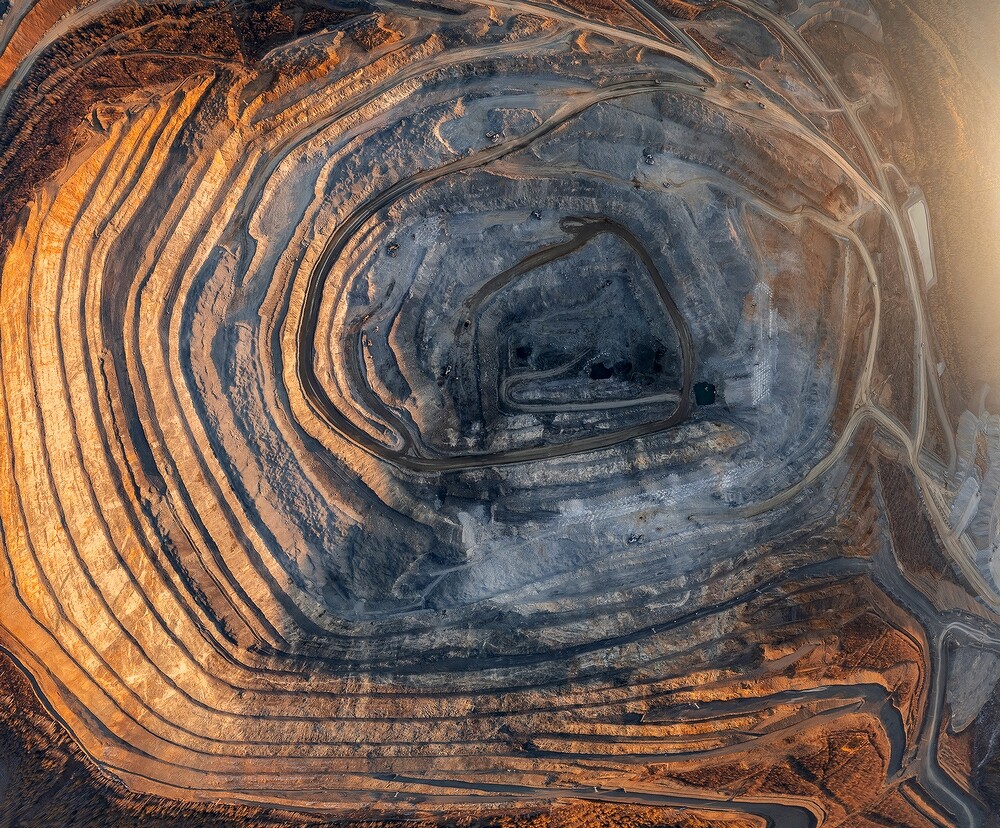

Быстринский горно-обогатительный комбинат (ГОК) стал площадкой для внедрения машинного обучения в управление технологическим процессом. На предприятии была запущена система цифрового управления узлом измельчения руды, в которой ML-модель не просто выдаёт рекомендации, а напрямую влияет на процесс — управляет в режиме реального времени. Проект решал сразу несколько задач: повысить производительность без капитальных вложений, сократить потери от простоев и заложить основу для масштабирования решений на другие участки технологической цепочки. В результате предприятие получило полностью промышленное решение, встроенное в производственный контур, с устойчивой отдачей и измеримым эффектом.

Интеллектуальное управление: как работает система

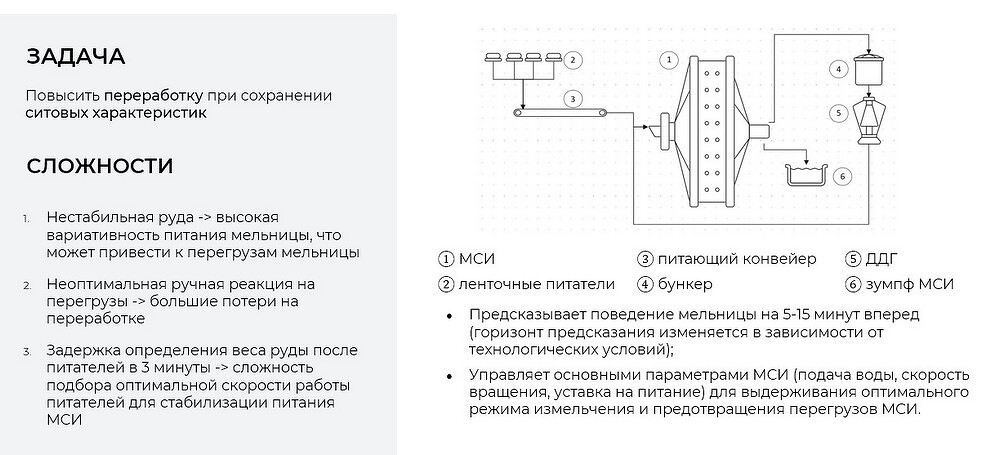

Сердцем проекта стала MPC-система (Model Predictive Control) — цифровой управляющий контур на основе прогноза. Вместо статических правил система использует математическую модель, которая каждую минуту предсказывает поведение мельницы и рассчитывает управляющие действия, обеспечивающие оптимальный выход продукции.

Эти действия — например, изменение подачи руды или регулировка параметров загрузки — автоматически передаются в АСУТП и исполняются без участия оператора. Такой подход позволяет точно выдерживать целевые показатели, учитывать инерцию процесса и действовать проактивно, опережая развитие событий.

Система адаптирована для работы в условиях высокой неопределённости. Характеристики сырья и состояние оборудования на ГОКе могут меняться в течение суток. Поэтому модель не статична: каждые 5 часов она автоматически переобучается на основе актуальных данных. Это позволяет поддерживать точность прогноза даже при смене типа руды или, например, при износе футеровки мельницы.

Архитектура и инструменты: от модели до внедрения

Технически система построена на гибридной архитектуре, в которой задействованы инструменты для ML, обработки данных и надёжного исполнения алгоритмов в реальном времени. В качестве ядра используется библиотека Pipeline Framework (PF) — фреймворк на Python, позволяющий строить управляющие алгоритмы в виде направленных графов.

Именно PF обеспечивает возможность быстрой сборки прототипа, проверки гипотез и промышленного развёртывания. Для расчётов используется JAX — библиотека автодифференцирования и векторизации, оптимизированная с помощью XLA-компилятора. Эти инструменты позволяют эффективно выполнять численные расчёты на CPU и GPU в производственной среде.

Оркестрация компонентов, сбор и обработка данных реализованы с использованием Kedro. Все элементы системы объединены в единый ML-конвейер, поддерживающий как онлайн-режим, так и автоматическую адаптацию моделей.

Резервный контур: когда надёжность важнее интеллекта

Особое внимание в проекте уделено надёжности и отказоустойчивости. Производственная система не может зависеть исключительно от корректности работы модели — поэтому в архитектуру заложен резервный контур управления на основе нечеткой логики.

Если модель выходит за допустимые пределы точности или временно не может быть переобучена (например, после внештатной ситуации), система автоматически переходит в режим rule-based управления. Здесь задействуются экспертные правила, разработанные на основе опыта технологов. Такой гибридный подход гарантирует бесперебойность управления даже при деградации модели или сбоях связи.

После восстановления корректности модели система возвращается в оптимальный режим MPC. Это переключение происходит без участия оператора и без потери контроля над процессом. В производственной среде это критично: алгоритм может ошибаться, но система в целом — нет.

Платформа для масштабирования: «Тайга Дайнемикс»

Проект на Быстринском ГОКе стал поводом для создания универсальной платформы внедрения цифровых решений — «Тайга Дайнемикс». Это внутренний инструмент компании для быстрой сборки, тестирования и промышленного развёртывания ML-модулей.

Платформа построена на микросервисной архитектуре с использованием компонентов с открытым исходным кодом — Apache Kafka, PostgreSQL, ClickHouse, Kubernetes и др. Такой стек обеспечивает гибкость, независимость от вендоров и масштабируемость.

Среди преимуществ — возможность однократной интеграции с АСУТП и источниками данных. После этого любые новые модули разворачиваются через интерфейс платформы, а не через ручную интеграцию. Это существенно снижает стоимость и сроки вывода решений в промышленную эксплуатацию. Если раньше на разработку уходило до года, то теперь MVP можно создать за 3–4 месяца.

Платформа также обеспечивает единые требования к информационной безопасности, мониторингу, отказоустойчивости и логированию. Таким образом, она снимает нагрузку с команд ML-разработки, позволяя сосредоточиться на алгоритмах, а не на инфраструктуре.

«Ключевое преимущество платформы — это возможность однократной интеграции с источниками данных и АСУТП. После установки платформы новые ML-решения разворачиваются через конфигурацию в пользовательском интерфейсе, а не через сложную техническую интеграцию. Платформа предоставляет готовые инструменты для работы с временными рядами, алгоритмы предиктивной аналитики и виртуальные анализаторы», — отмечает Роман Бельский, главный менеджер Центра развития цифровых технологий.

От алгоритма к сотруднику: организационные изменения

Технический успех невозможен без организационной поддержки. В рамках проекта большое внимание уделялось адаптации сотрудников — как операторов, так и технологов — к новой логике управления. Вместе с командой разработки они разбирали ключевые кейсы, участвовали в моделировании ситуаций и помогали формализовать накопленный опыт в виде цифровых правил и условий.

Кроме того, была развёрнута система непрерывного обучения и поддержки. Операторы не просто следят за системой — они понимают, как она принимает решения, и могут интерпретировать её поведение. Это повысило коэффициент использования алгоритма и снизило число отключений по недоверию или непониманию.

Также была запущена служба мониторинга ML-системы — круглосуточный сервис, который отслеживает аномалии в поведении модели и при необходимости уведомляет инженеров. Благодаря этому цифровой инструмент стал не экспериментом, а устойчивым элементом производственного процесса.

«Повышение прозрачности и управляемости процесса укрепляет доверие к цифровым инструментам у персонала и руководства. Подобный комплексный подход к организационным изменениям и обучению крайне важен для успешного внедрения промышленных цифровых решений — технология становится не просто ИТ-новшеством, а органичной частью производственного процесса», — отмечает Евгений Шанин, главный менеджер Центра развития цифровых технологий.

Результаты: эффективность, устойчивость и масштаб

Внедрение цифрового управления на базе ML позволило увеличить производительность измельчения на 2,6% без капитальных вложений. Также была сокращена длительность остановов на плановое обслуживание и снижены потери от переходных режимов. Алгоритм помогает поддерживать стабильность и равномерность потока на следующих стадиях — классификации и флотации — что дополнительно повышает качество продукции.

Экономически проект окупился в пределах одного бюджетного цикла. Кроме роста объёма выпуска, предприятие снизило энергозатраты и повысило ресурс оборудования за счёт более мягких режимов работы. Сейчас решение масштабируется на другие участки — на процессы классификации и флотации, а в перспективе — на объединённое управление всей фабрикой.

«По оценкам консалтинговых компаний, только за счёт адаптивного управления измельчением мировой горнодобывающий сектор уже сегодня может нарастить EBITDA на 5–7 % к 2028 году, за счет внедрения решений на базе ИИ, учитывая экстраполяцию текущей динамики внедрения цифровых решений. Поэтому запрос на проверки пилотных гипотез и быстрый выход ML-систем в промышленную эксплуатацию стал не прихотью, а стратегической необходимостью для российских компаний, конкурирующих с глобальными игроками», — комментирует руководитель по направлению Центра развития цифровых технологий Антон Бурков.

Цифровизация без иллюзий

Опыт Быстринского ГОКа — пример зрелой цифровизации. Машинное обучение здесь встроено в производственную архитектуру и поддерживается инфраструктурой, организацией и практикой эксплуатации. Это не разовая оптимизация, а управляемый и воспроизводимый процесс, дающий устойчивый результат.

Для ИТ-команд в промышленности это означает одно: цифровая трансформация работает только тогда, когда охватывает не только данные, но и процессы, роли, культуру. И в этом смысле кейс ГОКа может служить моделью — как строить промышленный ML не «для отчёта», а на результат.

«Даже с учетом высокого уровня автоматизации на старте, предприятие продолжает эволюционировать в цифровом плане. Быстринский ГОК стал своеобразным полигоном для инноваций в компании. Руководство осознаёт, что конкурентоспособность во многом зависит от способности быстро внедрять новые технологии, поэтому поддерживает эксперименты в области цифрового управления производством», — говорит директор по производству Быстринского ГОК Виталий Бушель.

«Даже будучи одним из новейших комбинатов, Быстринский ГОК активно внедряет инновациидля дальнейшего совершенствования производства, основываясь на грамотном сочетании современных технологий с инженерными знаниями и опытом», — отмечает директор Центра развития цифровых технологий Алексей Тестин.

Поделиться

Поделиться