Валерий Черепанов, «Еврохим» в интервью CNews: Нельзя многомиллиардную компанию ставить в зависимость от производителя АСУТП, у которого нет сопоставимых гарантий

Химическая промышленность за последний год столкнулась с различными вызовами: рост издержек, снижение объема выпуска продукции, обострение зависимости от импорта. Компенсировать их помогает цифровая трансформация. Зачем предприятиям АСУТП на базе открытой архитектуры, почему российской промышленности так сложно внедрять беспилотную технику и почему китайская химотрасль по цифровизации впереди всех в мире, в интервью CNews рассказал заместитель директора по цифровизации «Еврохима» Валерий Черепанов.

«Ориентировочный бюджет на цифровые продукты в компании на 2024 год — около 1 млрд рублей»

CNews: Расскажите о процессах цифровой трансформации «Еврохима» — какие главные проекты цифровизации последнего года-двух можно выделить?

Валерий Черепанов: Цифровизацией системно мы занимаемся не так давно, с 2022-го года. За это время нам удалось достичь хороших результатов. Наша компания одной из первых в российской химической промышленности разработала комплексную стратегию цифровизации производства, один из ключевых проектов которой — внедрение единой цифровой платформы управления производством на основе сбора, анализа и визуализации данных.

За шесть месяцев мы создали десятки цифровых продуктов с экономическим эффектом более 1 млрд рублей. У нас очень прагматичный подход. Цифровые решения направлены именно на повышение эффективности: произвести больше тонн продукции, потратить меньше сырья, израсходовать меньше газа и при этом неукоснительно соблюдать нормы промышленной безопасности. Исходя из этого была сформирована стратегия цифровизации двух ключевых производственных дивизионов — минеральных удобрений и горнорудного.

Помимо этого, у нас есть масштабные программы, связанные с модернизацией инфраструктуры и внедрением ключевых корпоративных информационных систем — ЭДО, ERP и пр.

Таким образом, ключевой фокус мы делаем на экономику и безопасность, под которые подстраиваются и процессы, и инфраструктура.

CNews: Расскажите подробнее о цифровых продуктах, которые удалось создать.

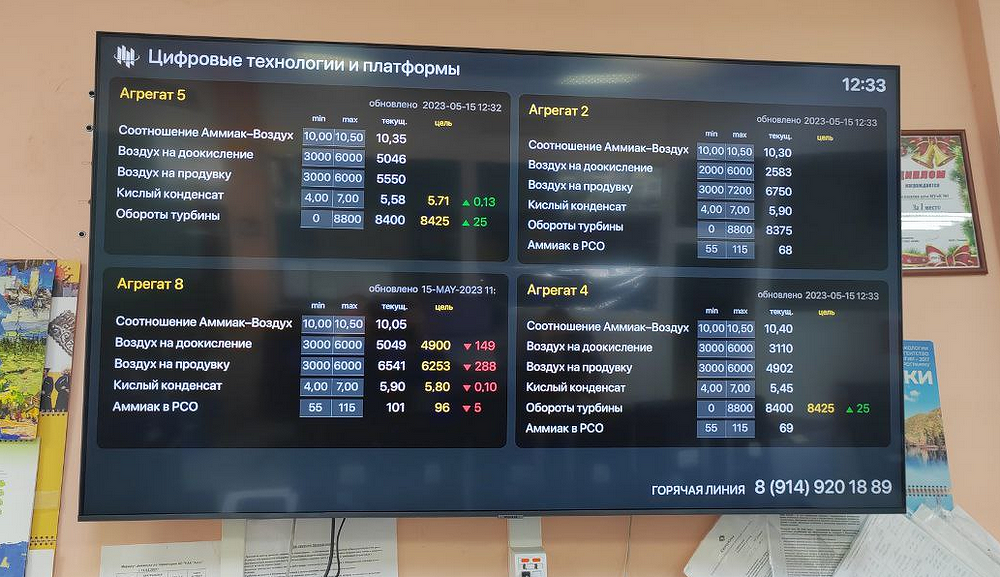

Валерий Черепанов: Я бы отметил несколько рекомендательных систем, под капотом которых скрывается искусственный интеллект — они позволяют оптимизировать производственный процесс, дают подсказки операторам. Управление строится не на опыте сотрудников, не на технических регламентах, а на данных, которые анализирует модель.

Так работает комплекс рекомендательных систем на производстве аммиака и карбамида.

Система в автоматическом режиме оценивает данные, поступающие от более чем 250 приборов, находит оптимальный режим ведения технологического процесса и выдает оператору необходимую подсказку. Результат — увеличение выработки аммиака на 1,5% и сокращение удельного потребления природного газа на 2,4%. Кроме того, повышается безопасность производственного процесса, а также снижаются выбросы в атмосферу углекислого газа. На предприятии в Новомосковске такими системами оснащены уже пять производств.

На одном из этапов производства аммиака у нас также задействована печь первичного риформинга, которая состоит из большого количества горелок, и у каждой — своя температура горения, за которой нужно следить. Мы создали инструмент, который позволяет настроить каждую горелку индивидуально и уйти от выставления средней температуры. Из-за того, что раньше был разброс температур, одни трубы перегревались, а другие оказывались холоднее. Теперь есть инструмент, который позволяет на постоянной основе выставлять заданный температурный профиль.

Также компания активно осваивает беспилотную технику — на калийных предприятиях в Пермском крае и Волгоградской области дроны тестируются для создания моделей шахт, а на предприятии в Казахстане уже мониторят строительство нового производства.

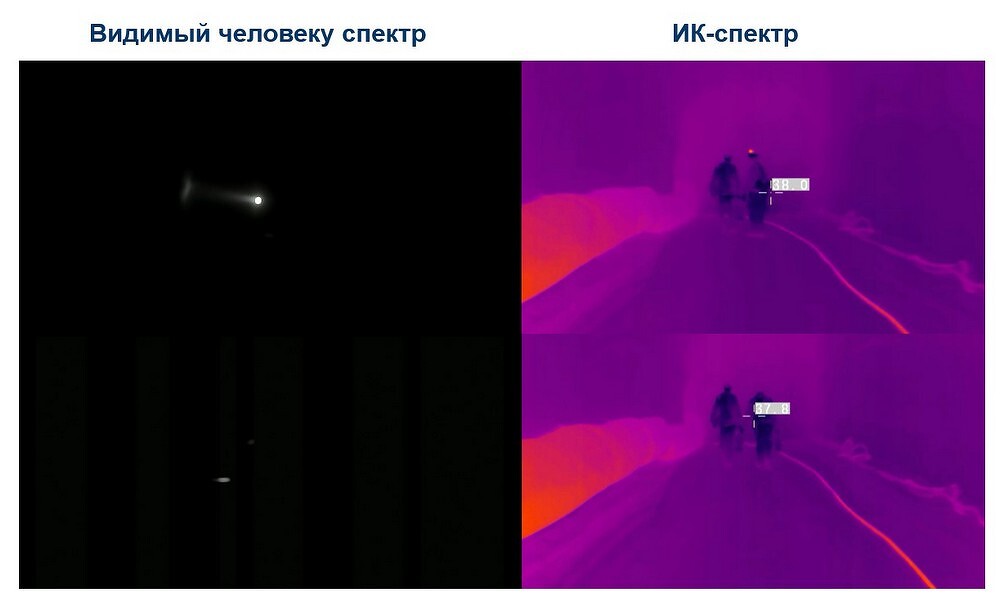

В помощь человеку используется видео- и аудиоаналитика. Например, в одной из шахт компании на самоходные вагоны устанавливаются тепловизионные камеры, позволяющие повышать скорость движения вагона в условиях запыленности.

На ПГ «Фосфорит» специальная камера со встроенными аудиодатчиками находит утечки вакуума, негативно влияющие на производство фосфорной кислоты. На Усольском калийном комбинате сейчас настраивается система видеоаналитики, которая помогает определять компонентный состав поступающей на фабрику руды. Ранее оператор определял этот состав «на глаз», теперь он получает необходимую информацию в режиме онлайн.

Рекомендательные системы применяются также на рудниках и карьерах компании. Они ориентируются на показания датчиков, установленных в шинах крупногабаритного транспорта, определяя оптимальное давление для эксплуатации. Это увеличивает срок службы дорогостоящей техники.

CNews: Какой бюджет на цифровизацию и в целом на ИТ предусмотрен в компании?

Валерий Черепанов: В этом году мы хотим реализовать более 35 цифровых продуктов. Их средняя окупаемость составляет 4 месяца. Ориентировочный бюджет — около 1 млрд рублей.

Однако это, разумеется, не вся программа цифровизации — есть также ИТ-проекты, инфраструктура, например, уровня MES-систем. На эти цели предусмотрены суммы гораздо более крупные.

В целом же, наша задача — сделать так, чтобы ИТ перестали быть кост-центром и стали профит-центром. Мы хотим, чтобы внедренные технологии приносили компании прибыль — и на эти средства можно было внедрять другие ИТ-решения.

Что касается других проектов, мы сейчас модернизируем серверную инфраструктуру на предприятиях. Также мы внедряем гибкую цифровую промышленную платформу — все цифровые решения будут размещаться на ней, чтобы можно было мониторить их состояние. На этом же уровне у нас будет реализован MES-слой. Это классические системы для управления материальным балансом, диспетчеризацией и производственным процессом.

Третье направление — работа с корпоративными функциями, например, разработка и внедрение корпоративного мобильного приложения «Ритм Еврохима». Благодаря ему сотрудники компании получат возможность проходить обучение и тестирование навыков, будут иметь доступ к документам и сервисам, необходимым для работы или подачи заявлений, а также полную информацию о жизни компании.

Также мы стали использовать ПО «Надежность» от «Северстали» для управления ремонтами и обслуживанием оборудования. Решение помогает существенно снизить затраты на техническое обслуживание и ремонт оборудования и при этом повысить его общую эффективность. Это хороший пример коллаборации между предприятиями из разных отраслей, когда химическая компания адаптирует под свои нужды программное решение, разработанное металлургами.

«Разрабатываем большую программу, чтобы через два-три года наша цифровизация не уперлась в отсутствие данных»

CNews: Как в компании организована работа ИТ-блока, какие подразделения выделены?

Валерий Черепанов: «Еврохим» — международная корпорация, поэтому структура многоуровневая. Реализацией ИТ-проектов занимается кросс-функциональная команда, состоящая из специалистов производства, блока операционной эффективности и сотрудников компаний «Цифровые технологии и платформы» (ЦТиП) и «ПроТехЛаб», которые совместно разрабатывают и внедряют цифровые решения.

Для принятия решений о запуске или корректировке того или иного ИТ-проекта создан Цифровой комитет, куда входят топ-менеджеры компании. Он утверждает и контролирует реализацию стратегии, анализирует и утверждает ключевые проекты. Такая практика принята сейчас в большинстве крупных компаний.

CNews: Но вы занимаетесь и инсорс-разработкой?

Валерий Черепанов: У нас нет никаких запретов или ограничений, но мы понимаем одно: конкурентные преимущества должны оставаться внутри компании. То есть если решение непосредственно связано с получением уникальных бизнес-эффектов, это будет внутренняя разработка.

Если это решение широко представлено на рынке, то привлекается внешняя экспертиза, которая позволяет быстро и качественно его внедрить. Например, уже упомянутое ПО «Северстали», или Websoft.

CNews: Собственные решения собираетесь выводить на рынок?

Валерий Черепанов: У нас уже сложился блок цифровых продуктов, каждый из которых по-своему уникален и может быть полезен рынку. Интерес к ним проявляют другие компании отрасли. Но, разумеется, нам удобнее не самим продавать продукт, а отдавать его партнерам в рынок, оставляя за собой право доработки и актуализации. Сейчас строим вокруг себя сеть дистрибьюторов. Мы готовы системно делиться с рынком нашим опытом и разработками.

CNews: Что в ближайших планах, на чем собираетесь сделать акцент в области цифровизации бизнес-процессов?

Валерий Черепанов: Планируем нарастить масштаб внедрения и разработки цифровых продуктов. Но нужно учитывать, что под них требуются дополнительные источники данных, интеграция, поэтому второе направление развития для нас — это внедрение цифровой промышленной платформы.

И третье направление — развитие инфраструктуры, дооснащение ее средствами измерения, АСУТП (автоматизированная система управления технологическим процессом — ред.) и т.д. Мы сейчас разрабатываем большую программу, чтобы через два-три года наша цифровизация не уперлась в отсутствие данных. Стараемся работать на опережение.

«Предприятиям нужна отечественная открытая АСУТП»

CNews: Уход каких зарубежных вендоров сильнее всего сказался на российских предприятиях? Какие решения были популярны? Расскажите о вашем опыте.

Валерий Черепанов: Какие-то сложности возникли, но это не привело к существенным последствиям в рамках бизнеса. Ушли Siemens, Honeywell, Yokogawa. Эмоционально для нас был неприятный уход. К слову, после ухода иностранных вендоров некоторые российские производители аналогичных решений подняли цены в шесть раз.

CNews: Как вы оцениваете зрелость российского рынка ИТ-решений для промышленности? Какие ниши абсолютно пустуют, какие постепенно заполняются?

Валерий Черепанов: Свободные ниши точно есть, мы их для себя уже обозначили. Зрелость российских решений в целом ниже, конечно, чем иностранных, которые по 30 лет работали над продуктами. Но этот показатель подтягивается, за два года удалось сделать серьезный рывок.

В то же время есть решения, которые еще не полностью закрывают наши потребности. Поэтому мы объединяемся с крупными промышленными компаниями и готовы инвестировать в разработку сложных технологических решений. Сейчас мы как раз на этапе согласования договора о совместной разработке системы технологического моделирования. Это очень «тяжелое» программное решение, в основе которого лежит математическое моделирование сложных технологических процессов, поэтому нужны значительные инвестиции.

Также совместно с другими российскими производственными компаниями мы работаем над созданием условий для разработки и вывода на внутренний рынок нового типа АСУТП на базе открытой архитектуры, формулируем требования к таким системам, описываем стандарты.

Мы же предлагаем пойти по схеме Android: создать общую архитектуру, чтобы каждое решение было в нее интегрировано и использовало открытые протоколы обмена данных, единые стандарты взаимодействия различных компонентов систем.

CNews: Как к таким предложениям относятся российские вендоры?

Валерий Черепанов: Увы, тут мы сталкиваемся с сопротивлением со стороны российских производителей — сейчас они ведут себя примерно как Nokia в 2006 году. Все хорошо, продаж много, решение надежное, но...

Кстати, при Минпромторге в прошлом году была создана рабочая группа по открытой АСУТП. Недавно мы провели встречу с вендорами, стараемся активнее вовлечь их в эту тему. Наша задача — сделать рынок более дружелюбным, в хорошем смысле снизить порог входа на него для средних и мелких производителей промышленных решений. И мы искренне верим в то, что «открытость» АСУТП — это хороший способ для нас, для заказчиков конечных решений, снизить уровень своих средне- и долгосрочных рисков потери устойчивости бизнеса, обеспечить себе гибкость в принятии технических и коммерческих решений в будущем.

Понятно, что того уровня качества и надежности, к которому мы привыкли, сейчас нет, и нам важно обеспечить стабильность бизнеса. Нельзя многомиллиардную компанию ставить в зависимость от производителя АСУТП, у которого нет сопоставимых гарантий. Для этого мы формируем требования к такой АСУТП, и дальше будем разрабатывать прототипы. С некоторыми производителями мы уже проговорили архитектуру решения, все выглядит вполне реализуемо.

CNews: Как вам кажется, сколько лет понадобится, чтобы эту идею реализовать?

Валерий Черепанов: Тут все зависит от того, с какой скоростью мы пойдем. Если сохраним текущие темпы, пять. Можно разогнаться до двух-трех. Технических ограничений я не вижу. Но вижу трудности с менталитетом (в это должны все поверить, включая тех, кто привык всю жизнь работать с конкретным иностранным вендором) и с тем, чтобы договориться.

Представьте: мы всю жизнь работали с Siemens, нас приглашали за границу на обучение, показывали хорошие технологические решения, которые на самом деле еще в 70-80-х годах были спроектированы. И мы, как индейцы на бусы, смотрели на все это в восхищении, и покупали, и все у нас в компании работало. А сейчас вдруг нам говорят: да, работало хорошо, но теперь надо поднапрячься и все поменять. Тут у нас появился шанс уйти от бус к умным браслетам.

CNews: Дефицит кадров сказывается на разработке таких сложных решений для отрасли?

Валерий Черепанов: Людей всегда не хватает, это нормально, и надо с этим работать. Либо ты приоритизируешь свои задачи и распределяешь их между разработчиками, либо объединяешься с кем-то.

Кстати, недавно мы встречались с производителем цифровой промышленной платформы, которую для себя выбрали как базисную. На встрече были также другие отраслевые компании, которые это решение тоже берут за основу. Мы договорились, что будем вместе формировать требования к вендору по доработке софта и разделим затраты между компаниями.

Это и есть инструмент объединения усилий, позволяющей всем чувствовать себя комфортно на дефицитном рынке. Когда компания не сама идет к вендору со своей потребностью и не занимается этим внутри своими силами, а кооперируется, обмениваясь лучшими практиками.

CNews: Насколько эффективен в этом смысле институт Индустриальных центров компетенций?

Валерий Черепанов: ИЦК «Химия» объединяет цифровые подразделения 20 ведущих компаний отрасли — ЕвроХима, «Сибура», «Уралхима», «Фосагро» и др. Сегодня это один из наиболее активных центров компетенций, так как химическая промышленность динамично развивается. Такое объединение ведущих игроков отрасли помогает совместно решать актуальные для производства проблемы, договариваться и синхронизироваться по внедрению цифровых продуктов и лучших практик.

Благодаря ИЦК появилась площадка, вокруг которой стали объединяться люди. Затем сформировалась рабочая группа по АСУТП и эта коллаборация в части доработки, о которой я упоминал. В целом механизм ИЦК эффективен — когда всплывает актуальная для всех тема, все включаются. Это хорошая открытая площадка для обмена мнениями, позволяющая людям договариваться и синхронизироваться по внедрению каких-то продуктов, формулировать общие требования к ним.

«Технологии уже давно поменялись, и регуляторику нужно упрощать»

CNews: Как вы оцениваете уровень цифровизации химической промышленности на фоне остальных — например, металлургии, нефтяной промышленности, электроэнергетики?

Валерий Черепанов: Уровень цифровизации сейчас соответствует уровню потребности в ней. Ведь если у компании есть нужда в «цифре», она в нее инвестирует. Здесь все определяется неким рыночным спросом — если ИТ-решение даст конкурентное преимущество, оно будет внедрено.

Есть компании-лидеры, которые активно внедряют решения, есть «середняки», которые смотрят, что есть и выбирают лучшее — то же самое происходит в нефтегазовом секторе и металлургии. В этом смысле важно обращать внимание на методологию составления рейтингов цифровизации отрасли, так как разные компании по-разному относятся к ИТ, и средняя оценка всего сектора может быть не показательной.

CNews: Если говорить о цифровизации химической промышленности в других странах, на кого бы нам стоило ориентироваться и почему? Чей опыт был бы особенно интересен и в каком разрезе?

Валерий Черепанов: Я был на производствах в Китае (Sinopec), в Германии на химконцерне BASF, в Италии — на площадке нефтеперерабатывающей компании Saras.

Не могу сказать, что мы отстаем от европейцев или идем впереди — средняя температура по больнице у всех одинаковая. Но Китай сильно отличается, он впереди. Кто-то только тестирует пилотные технологии, а они уже активно внедряют в производство, и это происходит системно на фоне господдержки в рамках программы «Китай-2025». Несколько лет назад они выбрали пять пилотных предприятий, инвестировали в их цифровизацию, посмотрели эффект и начали тиражировать успешный опыт.

На самом деле, у российской химотрасли есть сильное конкурентное преимущество — это хорошая школа программирования и математики, что лежит в основе Data Science. Даже на устаревших мощностях с помощью одного-двух математиков можно получить реальный эффект.

CNews: Химическая промышленность в последнее время столкнулась со множеством вызовов вызовами. Как цифровая трансформация отрасли может помочь предприятиям укрепиться на рынке?

Валерий Черепанов: Все, что ухудшается, замедляется, снижается, цифровизация может улучшить, ускорить и повысить. Поэтому я вижу только возможности. Да, стали недоступны одни технологии, но можно развивать свои или найти другие. Выйти из зоны комфорта и посмотреть по сторонам.

Все технологии при желании доступны или им можно найти альтернативу. Да, когда уходит привычный вендор, в моменте ситуация хуже некуда, но в долгосрочной перспективе — это дополнительная возможность для развития. Появляются альтернативные партнеры, которые могут предложить что-то новое.

CNews: Что может помочь ускорить цифровую трансформацию отрасли в стране? Какие шаги должно предпринять государство, какие — сами компании? Как должна выглядеть цифровизация отрасли в новых реалиях?

Валерий Черепанов: Если государство будет быстрее принимать решения о выделении поддержки в рамках тех мер, которые уже были утверждены, нам будет легче.

Также есть еще регуляторные ограничения — с одной стороны, они все выстраданные, а с другой — технологии уже давно поменялись, и регуляторику нужно упрощать. Например, почему сейчас нет беспилотного транспорта на производствах? Потому что под него нужно делать инфраструктуру, изначально планировать определенным образом шахту или карьер. А если у тебя там рядом люди, беспилотную технику эксплуатировать нельзя. То есть требования катастрофически усложняются. Над этим нужно думать, но пока не видно, чтобы кто-то этим озадачился.

Вторая самая большая проблема — это люди. Их надо как-то переключать, перенастраивать, уговаривать. То есть технически очень много решений можно реализовать, но люди сомневаются. Мы для этих целей разработали внутрикорпоративную программу повышения цифровой грамотности и планируем проведение системной работы по нескольким направлениям. Для нас имеет большое значение системное обучение широкого круга сотрудников работе с решениями, которые используются в компании. Для отдельных команд проводим цифровое обучение по работе с внедренными в компании технологиями: искусственным интеллектом, компьютерным зрением, промышленным интернетом вещей и пр. Начали обучать коллег PRODуктовому подходу — это программы обучения гибким методологиям для быстрого внедрения цифровых и ИТ-решений.

Поэтому всем компаниям, которые хотят достичь успеха в цифровизации, имеет смысл вкладываться не просто в технологии, а в людей, чтобы они развивались, прокачивали свои компетенции. А далее требуется перестраивать процессы, потому что цифровой инструмент, натянутый на устаревший процесс, особого эффекта не принесет.

CNews: Какие новые технологии химическим предприятиям стоит взять на вооружение, чтобы они приносили наибольший экономический эффект?

Валерий Черепанов: Для себя перспективным направлением мы считаем искусственный интеллект, затем — интернет вещей, видео и аудиоаналитику, продвинутые способы неразрушающего контроля. Мы уже внедрили достаточно большое количество таких решений.

Также, как я уже говорил, необходимо внедрять открытую АСУТП, платформу, на которой можно будет применять в виде микросервисов искусственный интеллект, в том числе для целей технологического моделирования. Это сделает производство совершенно другим: более гибким и эффективным, ведь мы управляем им на уровне софта, а не железа.

Поделиться

Поделиться