Как оптимизировать внутреннюю логистику предприятия?

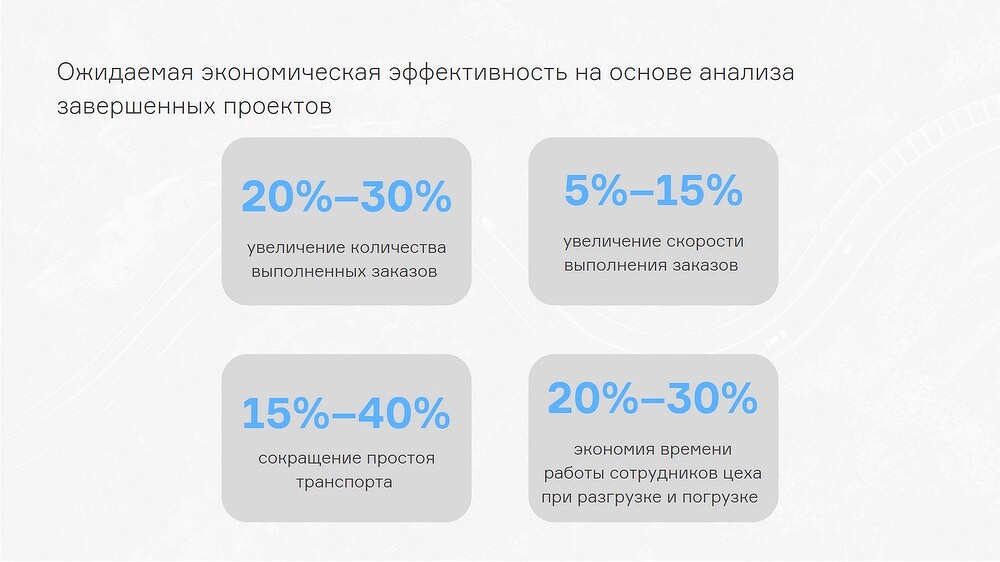

В цену продажи производимой продукции входят транспортные издержки, складские затраты и стоимость логистического сервиса. Любое предприятие стремится к их сокращению. Но при управлении внутренней логистикой компании сталкиваются с простоями транспортных средств, работой в несвязанных информационных системах и дисбалансом планирования перемещений. В конечном счете возникают финансовые потери. Ключом оптимизации может оказаться комплексное логистическое решение, закрывающее вопросы управления автопарком, заявками и интеграциями с внешними системами. В современных условиях эффективная организация внутренней логистики – ключевое конкурентное преимущество на рынке. В статье рассмотрим, как автоматизация процессов увеличивает количество и скорость выполнения заказов, экономит время диспетчеров и сотрудников цеха и сокращает простои транспорта до 40%.

Внутренняя логистика: задачи и бизнес-цели

На корпоративном рынке оптимизация внутренней логистики стала драйвером снижения затрат, повышения производительности и создания конкурентного преимущества. Внутренняя логистика подразумевает управление сотрудниками, транспортными средствами, материалами и информацией для доставки в пределах предприятия. Однако организации сталкиваются с рядом проблем при управлении внутренними логистическими операциями.

«Методология «бережливого производства» – борьба с потерями в непроизводительных, вспомогательных операциях – перекочевала из производства в логистику, так как логистика – это тот же производственный конвейер, только услуг, а не товаров», — говорит Николай Лобанов, основатель логистической консалтинговой компании «Лобанов-логист».

Частая проблема предприятий – потеря времени сотрудниками, работающими в несвязанных информационных системах. Отчеты создаются вручную в Excel, что приводит к задержкам и ошибкам. Диспетчеры могут не располагать точной информацией о наличии транспортных средств, статусе работы и местонахождении водителей. Приходится звонить и вести «прямую» коммуникацию, что приводит к снижению эффективности и конфликтным ситуациям.

Другая проблема – простой транспортных средств, который составляет до 40% рабочего времени. Простои увеличивают затраты на ГСМ, дисбаланс в планировании становится причиной нехватки транспортных средств на некоторых объектах. Как следствие, транспортировочные процессы останавливаются, а производственные издержки растут.

Часть водителей могут простаивать в очередях для загрузки и выгрузки заказов, другие же остаются без заявок. Обладая необходимым количеством техники, внутренний логистический отдел начинает испытывать дефицит транспорта.

Вслед за простоями транспорта останавливается производство, недополучающее сырье вовремя. Зачастую запросы на транспортировку материалов между цехами обрабатываются только на следующий день.

«По хронометражу, который мы делаем в логистических аудитах и проектах, потери на такие операции составляют 50% времени», — считает Николай Лобанов, основатель логистической консалтинговой компании «Лобанов-логист».

Преодолеть внутренние транспортные проблемы помогает аудит текущих процессов и система управления внутренней логистикой. Первый помогает пересмотреть принципы работы и найти пути оптимизации перевозок. Вторая улучшает видимость и контроль логистических операций.

«Аудит внутренних логистических и технологических процессов, является важнейшей базовой задачей. Выявление слабых звеньев цепи позволяет понять истинные масштабы «катастрофы», — говорит Михаил Белоусов, создатель «Академии логистики» (ГК «Маршал»).

Автоматизация процессов внутренней логистики решает вопросы маршрутизации транспорта по производственным участкам и обеспечивает доставку сырья по цехам в срок. Перемещения погрузчиков, кранов и других единиц техники контролируются в режиме онлайн. Взаимодействие сотрудников ведется в едином пространстве с доступом к необходимой информации.

Внедрение или переход на новую систему часто становятся барьером для компаний, ведь они связаны с техническими сбоями, организационными ошибками и вероятными остановками процессов. Поэтому важной задачей на пути к автоматизации внутренней логистики становится бесшовный переход на новое решение.

Логистический комплекс для автоматизации внутренней логистики

Универсальных программ управления внутренней логистикой не существует. Решение, разработанное «РАУ АйТи», ориентируется на требования заказчиков корпоративного сегмента и адаптируется под процессы каждого отдельно взятого предприятия.

В основе логистического комплекса платформа «1С» (1С:ERP, 1C:Управление автотранспортом или др.) и мобильное приложение для сотрудников цеха и водителей. Система позволяет управлять диспетчеризацией и онлайн-мониторингом внутреннего парка техники, анализировать исполнение заявок.

Решение подходит для производственных и добывающих компаний с собственным автопарком (краны, погрузчики, грузовики) и цехами (или местами добычи) в качестве точек погрузки/разгрузки. Пользователями становятся руководители транспортных подразделений, диспетчеры, логисты, водители предприятия, сотрудники производства и работники склада.

Логистический комплекс встраивается в «1С», интегрируется с SAP, другими учетными системами и сервисами спутникового мониторинга.

Михаил Белоусов: «Подбор программного обеспечения для автоматизации и формирование единой внутренней информационной экосистемы – крайне важная задача. Ее успешное решение позволит сэкономить время на внедрение и доработку системы в процессе дальнейшей эксплуатации».

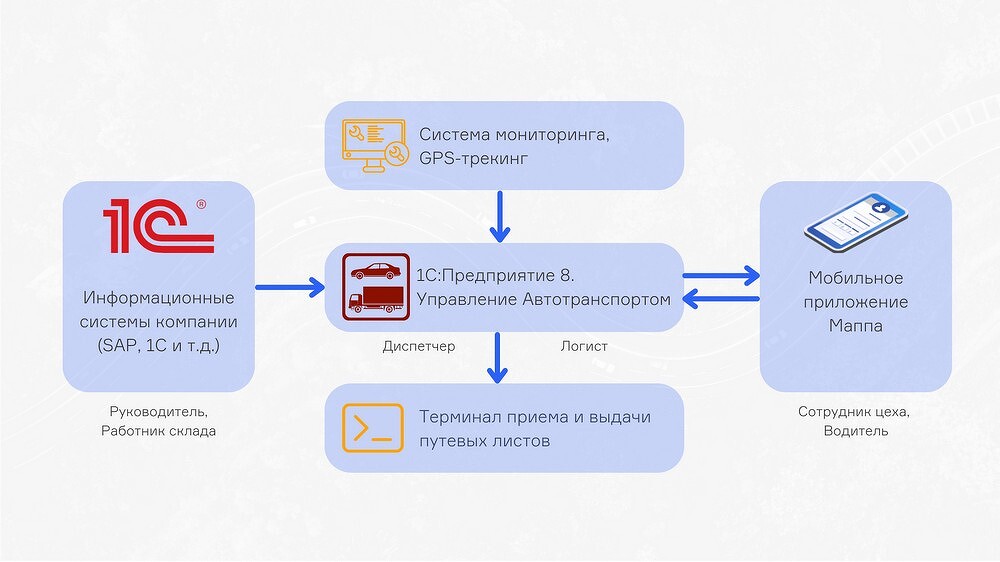

Архитектура решения

Информационная система предприятия интегрируется с базовой частью комплекса – «1С: Предприятие 8. Управление автотранспортом». «1С» связана с системой мониторинга и gps-трекингом, терминалом приема и выдачи путевых листов и мобильным приложением на основе разработок логистической системы Маппа.

Автоматизация рабочих мест диспетчера и водителя

Рабочее место диспетчера организовано в «1С». Здесь сотрудник распределяет заказы на транспортировку по водителям в ручном или автоматическом режиме. Через «монитор диспетчера» специалист получает уведомления о простоях и задержках, статистические отчеты по заказам, заказчикам и транспортным средствам за период. Сформированные заявки доступны в виде списка с настраиваемыми атрибутами или в виде календаря.

В рабочем окне отображается карта с гео-привязкой транспортных средств. При этом виден статус («Свободен», «Выполнение работ») и место загрузки. Специалист контролирует эффективность работы транспортного средства и вносит изменение в оперативном режиме.

Николай Лобанов: «Распределение задач диспетчером по водителям – это традиционное место ожидания и простоя. Автоматизация экономит до 30% времени и денег».

Геопозиция транспорта отслеживается по координатам, которые передаются с мобильного приложения – рабочего места водителя, или с помощью GPS-трекеров.

В приложении водитель видит список заказов на день, обновляет статусы и получает уведомления об изменениях в плане работ. Каждая рабочая операция сопровождается информацией, которая определяется требованиями компании:

- контакты сотрудника, который оформил заказ, отвечает за загрузку и разгрузку на точках;

- название точки загрузки и разгрузки;

- время и ожидаемая длительность загрузки и разгрузки.

Автоматизация бизнес-процесса «Планирование заказа»

Основной бизнес-процесс, автоматизируемый комплексом – планирование заказа. Через мобильное приложение мастер создает заказ, выбирает пункты погрузки и разгрузки, учитывает детали заказа: номенклатуру и ответственных лиц. В каждой заявке указываются требования к транспорту.

Заявки распределяются автоматически с помощью алгоритма, который ориентируется на тип и расположение транспорта, очереди на точках, график работы водителей и равномерное распределение заказов между ними.

Эффект автоматизации внутренней логистики

Логистический комплекс автоматически принимает и распределяет заявки. Водители видят заказы в мобильном приложении. Диспетчер корректирует заказы при необходимости. Ему поступает информация об отклонениях запланированного графика и простоях автотранспорта. Перемещения водителей отображаются на интерактивной карте. Количество человек в смене и ГСМ планируется заранее.

Сотрудники производства работают без задержек и простоев. Заявки оформляются через мобильное приложение. Оптимизация процесса позволяет получить необходимое сырье и транспорт для работы вовремя.

Николай Лобанов: «Система умеет эффективно планировать процессы, в которых задействован не только транспорт, но и смежные подразделения. Синхронизация и координация – важнейшие задачи бережливой логистики»

Детальная статистика по работе каждой единицы автотранспорта и водителям становятся основанием для управленческих решений руководства.

Михаил Белоусов: «Периодический и системный анализ работы всей системы внутренней логистики позволяет видеть «слабые места» и применять инструменты для повышения ее эффективности».

Решение на практике: кейс ВСМПО

Крупнейший производитель титана в мире – корпорация ВСМПО-АВИСМА – один из заказчиков логистического комплекса. Решение рассчитано на автоматизацию управления и диспетчеризацию, задействует мобильное приложение для заказа транспорта и работы водителей грузового такси.

В качестве ядра комплекса использована «1С:Транспортная логистика, экспедирование и управление автотранспортом КОРП». Решение дополняется мобильным приложением, использующим наработки программного комплекса «Маппа».

В 2022 году «Маппа» была зарегистрирована в Реестре отечественного ПО и получила рекомендацию Минцифры как программного обеспечения для компаний, планирующих использование цифровых технологий.

Проектная технология: план развертывания системы

Разработка и пуск программного комплекса в опытную эксплуатацию проходит по проектной технологии. «Нулевая» стадия – предпроектное обследование – формирование целей, аудит текущих процессов, создание плана и оценка предстоящих работ.

После мероприятий предварительного этапа – интервью владельцев бизнес-процессов, описания схем бизнес-процессов, подготовки отчета об обследовании – заказчик логистического комплекса получает вариант реализации проекта, план-график работ со сроками и стоимостью, подготовленную команду.

Первый этап проекта автоматизации – функциональное моделирование – построение архитектуры системы управления логистикой в формате «как будет» и формирование отклонений от типового функционала. Далее последовательно проходят этапы разработки, обучения пользователей, запуска и опытной эксплуатации программного комплекса.

«РАУ АйТи»: разработчик и интегратор решения

Компания «РАУ АйТи» работает на ИТ-рынке с 2010 года. В проектном опыте команды разработка и внедрение системы-интерфейса «1С: Планирование отгрузок нефти танкерным флотом», автоматизация учета LUKOIL Technology Services GmbH, участие в проекте внедрения ERP для BIOCAD, логистическое решение для компании SPLAT.

Помимо разработки и внедрения ERP-систем, команда «РАУ АйТи» развивает продуктовое направление с TMS «Маппа», часть функций которой используются в программном комплексе для внутренней логистики. С помощью логистической системы автоматизированы логистические процессы в 100+ организациях.

Построение системы внутренней логистики предприятия – скрупулезный и продолжительный процесс. Как правило, он не конечен, особенно если предприятие находится в фазе активного роста. Система внутренней логистики требует особого внимания и стратегического подхода. Впрочем, как и любые процессы внутри предприятия.

■ Рекламаerid:Kra23vS8gРекламодатель: ООО «РАУ Компьютерс»ИНН/ОГРН: 7801562607/1117847563350Сайт: https://rauit.ru/

Поделиться

Поделиться